Mantenimiento predictivo: aplicaciones y beneficios

- septiembre 19, 2021

- 0 Comments

- LikeUnlike4

- 5117 Views

Hoy en día nuestra vida depende de diversos sistemas y máquinas, hasta el punto de no ser capaces de concebir un mundo sin las facilidades que estos nos proporcionan. El uso de coches o aviones para desplazarnos, las ayudas a la movilidad de los ascensores o las máquinas de hospitales que permiten mantener la vida de los pacientes, son algunos ejemplos de estos sistemas.

Todos los sistemas son susceptibles de experimentar fallos, que en algunos casos pueden ser inconvenientes sencillos de resolver, pero, en otros, nos llevan a situaciones mucho más complejas. Para evitar esto, lo normal es optar por realizar mantenimientos regulares a pesar de que no sea el momento óptimo y esto suponga un desperdicio de recursos. Por motivos como estos es por los que surge el mantenimiento predictivo, para tratar de mejorar y optimizar los recursos.

El auge de las técnicas de mantenimiento predictivo se debe principalmente a la revolución de la industria 4.0. Concretamente, el Internet of Things o IoT, uno de los actores más importantes de la industria 4.0, es el que ha hecho viable aplicar mantenimiento predictivo. Gracias a él es posible realizar conexiones y comunicaciones entre máquinas, cosa que antaño no era viable y que ahora permite captar, recolectar y analizar una gran cantidad de datos en tiempo real.

El objetivo de este post es explicar en qué consiste el mantenimiento predictivo, presentar algunas posibles aplicaciones y expresar, de forma más detallada, cuáles son los beneficios de aplicar el mantenimiento predictivo en las empresas.

-Sigue leyendo: MLOps: desarrollo en el aprendizaje automático–

¿Qué es el mantenimiento predictivo?

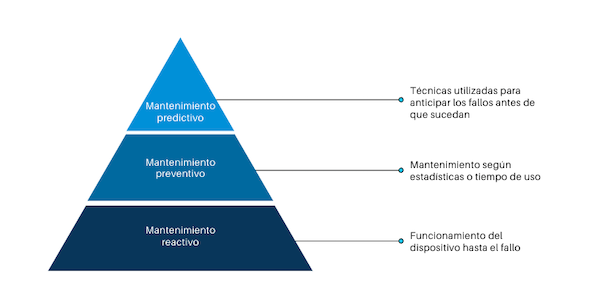

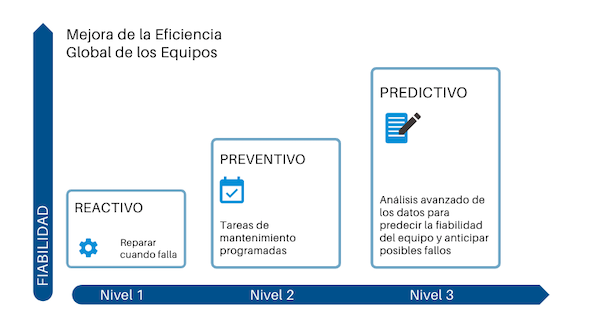

El mantenimiento predictivo se trata de una serie de técnicas que utilizan datos históricos para anticipar el fallo de un dispositivo, de forma que se pueda evitar el error realizando un mantenimiento antes de que este suceda, maximizando la eficiencia y reduciendo el tiempo en el cual el dispositivo no está operativo.

El mantenimiento predictivo no debe confundirse con el mantenimiento preventivo. El preventivo, por lo general, involucra realizar inspecciones y mantenimientos sobre piezas o equipo basándose principalmente en tiempo o en usos (cambio de ruedas de un coche cada cierto número de km). Por el contrario, en el mantenimiento predictivo lo que tenemos es una monitorización de diversos parámetros del dispositivo que nos permite actuar cuando estos no vayan a ser óptimos.

Por último, cabe mencionar el mantenimiento reactivo, el cual tiene como objetivo llevar el funcionamiento de un componente hasta el fallo. La filosofía detrás de este método es que se aprovecha al máximo el uso del componente y no se gasta dinero en mantenimiento hasta que no se produce el fallo. Esto por lo general supone un mayor coste económico, puede afectar a otras piezas y no es eficiente dado que la máquina queda inhabilitada durante un mayor periodo de tiempo.

Sistema de mantenimiento predictivo

Una vez vista la definición de mantenimiento predictivo podemos entrar más en detalle en qué implica un sistema de estas características. Concretamente en esta sección, abordaremos la parte más importante y que comprende a los datos e introduciremos distintas estrategias para aplicar técnicas de mantenimiento predictivo.

Datos históricos para el correcto funcionamiento del modelo

Como en la mayoría de proyectos que involucran técnicas de Machine Learning, es necesario disponer de datos históricos suficientes para poder comprender los fallos que ya han sucedido. Ser capaces de recolectar esta información puede ser beneficioso ya no solo a nivel del problema que tratamos, sino que puede aportar información acerca de tiempos de uso o propiedades mecánicas que pueden enriquecer los procesos de una empresa.

-Quizás te interese: Principales herramientas de Big Data-

Desafortunadamente, son muchas las empresas que hace poco que tienen cultura del dato y preservan la información de sus sistemas. Estos sistemas todavía tienen poca vida y esto implica que se deba realizar un proceso de recolección de datos de un periodo mayor, durante el cual se puedan observar fallos del sistema y apreciar el proceso de degradación a lo largo de los años. Lo ideal en estos casos es que data scientists y expertos en el dominio trabajen codo con codo en el proceso de recolección, asegurando de esta forma que la información almacenada es la correcta para construir el modelo.

En el caso del mantenimiento predictivo es importante centrar el foco en los eventos donde se producen fallos. Para lograr realizar predicciones sobre futuros fallos, los especialistas deben de recolectar información sobre el rendimiento y los mantenimientos realizados sobre el sistema. Además, el uso que se le da al sistema o informaciones estáticas como pueden ser las propiedades mecánicas o el entorno de funcionamiento pueden ser útiles para el modelo que se desarrolle.

Técnicas de mantenimiento predictivo

Una vez que tenemos disponible toda la información, es posible decidir que estrategia aplicar en función de los datos recolectados y la salida que se espera. Existen múltiples estrategias para realizar mantenimiento predictivo, pero en esta sección introduciremos las siguientes:

Modelos de clasificación para predecir fallos en ventana temporal

Realizar una predicción del momento preciso en el que va a producirse un fallo es una tarea muy complicada y en la práctica esto no suele ser necesario, así como tampoco se necesitan predicciones a futuro muy lejano. Lo normal es que el equipo de mantenimiento solo necesite saber si la máquina fallará en un tiempo relativamente cercano. Esta definición nos lleva al problema de este apartado, predecir los fallos de un sistema en una ventana temporal concreta.

Para dar solución a este problema lo normal es utilizar modelos de clasificación, principalmente porque este tipo de modelos es capaz de trabajar con múltiples tipos de fallos si se definen como un problema multiclase. El objetivo de estos modelos es convertir una serie de datos de entrada (sensores en tiempo real, características estáticas de la máquina, etc.) en datos de salida que nos indiquen qué eventos sucederán en la máquina. Esto es posible gracias a las relaciones que aprende el modelo entre las características del sistema y el proceso de degradación del mismo.

Modelos de regresión para estimar tiempo de vida útil restante

En este tipo de escenario lo que se busca es predecir cuántos días o periodos de funcionamiento faltan para que el sistema falle. Para poder realizar esto es necesario disponer de datos estáticos e históricos con los eventos etiquetados. Lo normal en este tipo de problemas es modelar un único camino hacia el fallo y, en caso de que existan varios tipos de fallo que no partan los mismos comportamientos, deberán de modelarse por separado haciendo un modelo para cada tipo.

-Descubre: Los tipos de Inteligencia Artificial que deberías conocer–

En los problemas de regresión el algoritmo más utilizado suele ser la regresión lineal, dado que es bastante simple y rápido de implementar. Un ejemplo fácil de regresión lineal podría ser un sistema que deba predecir la temperatura, que dada su naturaleza continua es fácil de estimar. Por último, destacar que, dadas las características de este tipo de modelos, lo ideal en estos casos sería que el proceso de degradación fuera lineal.

Detección de comportamientos anómalos

Las dos estrategias anteriores requieren de multitud de ejemplos donde se pueda apreciar tanto el comportamiento normal como los fallos del dispositivo. Esto no es posible en todos los escenarios, un ejemplo fácil de ver esto es el caso de los aviones, no podemos esperar a que se estrellen múltiples aviones para recoger datos y generar un modelo. En casos críticos donde realizar mantenimientos precisos es una tarea complicada, lo normal es que el número de muestras con fallos del sistema sea prácticamente nulo. Dada esta problemática es por lo que surge la estrategia que tratamos en este punto, la detección de comportamientos anómalos.

Para resolver este tipo de problemas, el modelo diseñado debe de ser capaz de detectar cualquier tipo de fallos sin haber visto ninguna muestra similar previamente. El modelo logra detectar este tipo de fallos basándose en los comportamientos anómalos, pero no todos los comportamientos anómalos tienen porque llevar a un fallo. Es por ello que una parte esencial y muy retadora de este tipo de algoritmos es la evaluación de las anomalías detectadas.

Beneficios del mantenimiento predictivo en las empresas

Como se puede extraer de los apartados anteriores, aplicar técnicas de mantenimiento predictivo puede reportar múltiples beneficios a las empresas. En la presente sección se concretan algunos de estos beneficios y cómo ayudan a mejorar los flujos de producción dentro de la empresa.

1. Mayor seguridad en los puestos de trabajo

Los accidentes en el trabajo en muchas ocasiones están relacionados con fallos en las máquinas. Estos fallos no solo son peligrosos para el equipo, sino que pueden suponer un cúmulo de problemas legales que pueden generar un impacto financiero. La detección de estos problemas con antelación mediante el uso de mantenimiento predictivo, puede reducir drásticamente el riesgo de fallos que supongan lesiones graves. Además, la implantación de estas técnicas puede tener un impacto en la factura del seguro.

2. Optimización de recursos

Evitar fallos complejos de maquinaria tiene como resultado que el equipo de mantenimiento tenga que invertir menos recursos y gastar en herramientas y servicios. De esta forma, los responsables de mantenimiento pueden incrementar su productividad y centrarse en tareas vitales donde no es posible delegar toda la responsabilidad en un sistema automático.

3. Reducción en el tiempo medio de reparación

Con el mantenimiento predictivo no solo conseguimos evitar gran parte de los fallos de máquinas, sino que también logramos reducir el tiempo necesario para reparar o reacondicionar el equipo. Esto se debe a que, cuando un sensor le indica al sistema que es posible que algún componente falle, los técnicos pueden actuar con antelación y evitar que el fallo sea más grave.

4. Incremento de la vida útil

Por último, introducir el uso de técnicas de machine learning para detectar fallos en los sistemas puede reportar un incremento significativo en la esperanza de vida. Esto se debe a que implementar estas técnicas no tan solo reduce la gravedad de los fallos, sino que también permite cortar los problemas y que no se propaguen. En numerosas ocasiones son los fallos poco relevantes, ya sea por el precio o porque en el momento no suponen un inconveniente, los que se propagan a otros mecanismos del sistema y acaban generando problemas mucho más difíciles de reparar.

-Tal vez te interese: La importancia de la interpretación de datos–

Conclusiones sobre el mantenimiento predictivo

Como se puede extraer de la información de este post, el mantenimiento predictivo depende mucho de la recolección y análisis de grandes cantidades de datos históricos. La implantación de este tipo de técnicas debe de venir acompañada de un cambio de filosofía en la empresa, donde se dejen atrás los métodos de mantenimiento preventivo y reactivo. Adoptar el mantenimiento predictivo tiene como resultado una mejora en la eficiencia de los procesos reduciendo los costes tanto temporales como económicos.

Esperamos que las dudas con respecto al ‘Mantenimiento Predictivo hayan quedado resueltas. Si tienes cualquier pregunta o quieres saber cómo implementar estrategias de mantenimiento predictivo en tu empresa, puedes ponerte en contacto con nosotros. Hasta la próxima 😊

Autor: Jaime Juan Pérez

Buscar

¿Dónde estamos?

Dirección

C/ Luis Vives 6, puerta 1.

46003 Valencia

Horario

Lunes a viernes: de 9:00 a 18:00 h.

Últimos Posts

-

IVACE PIDCOP 2023 (IASOLVER & FERMAX Technologies)

julio 2, 2024

Categorías del Blog

- Big Data (3)

- Casos de éxito (3)

- Deep Learning (1)

- Empresa (17)

- Eventos (6)

- Innovación (13)

- Inteligencia Artificial (17)

- Machine Learning (3)

- Noticias (35)